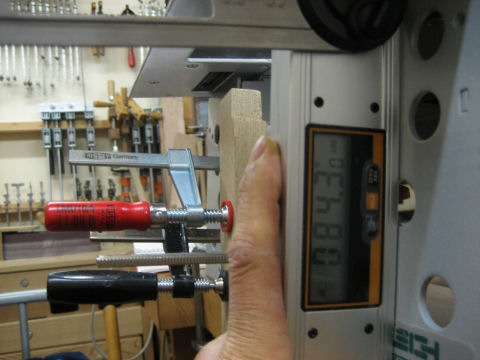

試作の際に書き忘れたが、Super FMTに付属しているクランプはマグネットが埋め込んであって便利だが、重大な欠陥がある。座板などを加工する際にはサポートジグを垂直パネルに固定し材料を載せる(左画像)。しかし付属のクランプはプラスチックの部分が垂直パネルより突き出てしまって、サポートジグを垂直パネルに密着できない。そのため左画像ではBESSEYのクランプを使っている。全くもってお粗末!

さて、当初は知人が自分で製作する予定だったが、仕事が忙しく当分取り掛かれなく、しかし家族からは「早く」という要望があって結局こちらで製作することとなった。

Aタイプとして厚さ34mmのナラの板目荒材からとりあえず二脚分の材料を製材し、座板をはぎ合わせた。サイズは400×330mmと試作品より大きくした。

四方転びは10/100としたので、傾きはそれぞれ約5.7度。

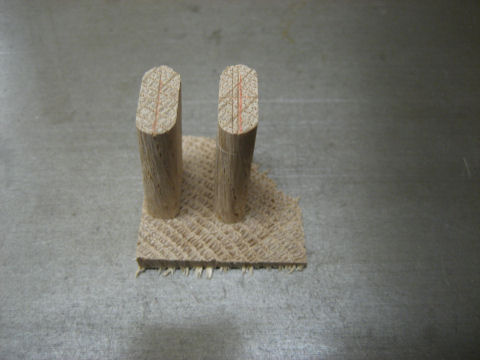

何も考えずに試作品と同様に罫引きして切削したらテノンの位置が思った以上に端に寄ってしまった。強度的にも好ましくないので外側(組み立てた状態で)に3mmずつテノンの中心線をずらせて加工し、右画像に。

座面のホゾ穴に差し込んで転びを確認、予定通りの角度になった。

座面のホゾ穴に差し込んで転びを確認、予定通りの角度になった。

加工する際は頭をすっきりさせておかないと、混乱する。また罫引き前に図面で十分確認し、材料と照らし合わせてマーキングしておかないとミスしやすい。座板、ホゾ加工そのものより確認に時間がかかった。

相談の結果、座板の高さは580mm、足掛けの高さは230mmとしている。足の長さを揃えて接地面を加工後、貫の二枚ホゾの穴を加工。10/100(約5.7度)では見た目に転びがはっきり分かる。念のためデジタル角度計で転びの角度をチェック、ごくわずか狭いが貫を組み立てればほぼ予定通りになる?。座板は試作と同様ベルト・サンダーで整形。

続いて貫のテノン加工をした。長さは図面と現物チェックでテノンの胴付中心で決めた。長短8本の加工で床は画像のように1m以上の範囲がダストだらけ。

天板、ルーター・ベースもダストでいっぱいになってしまい、特に右の画像のようにルーターベースのガイド溝にもダストが飛んでいる。

これは加工精度に悪影響するので、一回切削の度に清掃しなくてはならなかった。もちろん集塵機は動かしていてこの状態なので、この作りのダストポートはあってもなくても同じということだ。

今回は用意しておいたカービング用のサンディング・カップで荒加工してみた。

切削途中の画像。効率はいいようだが、削り面はガサガサで傷は深く?てサンダーでは時間がかかり、また粉塵もすごいので反りカンナで仕上げないといけなかったが、確かに時間は短縮できた。

ホゾを最終調整後接着、右画像が完成した塗装前の画像。とにかく小学生以下の子供たちが使用するので安定、安全を最優先した。

同じタイプのもう一脚を接着中。

(4) 完成

足掛けを取り付けて二脚出来上がった。

座板が大きくなり、また転びの角度もあって安定性が増し、安心して使えるようだ。

引き続き別のタイプのハイ・スツールを二脚製作する。